Le véhicule H3R

Présentation générale du véhicule

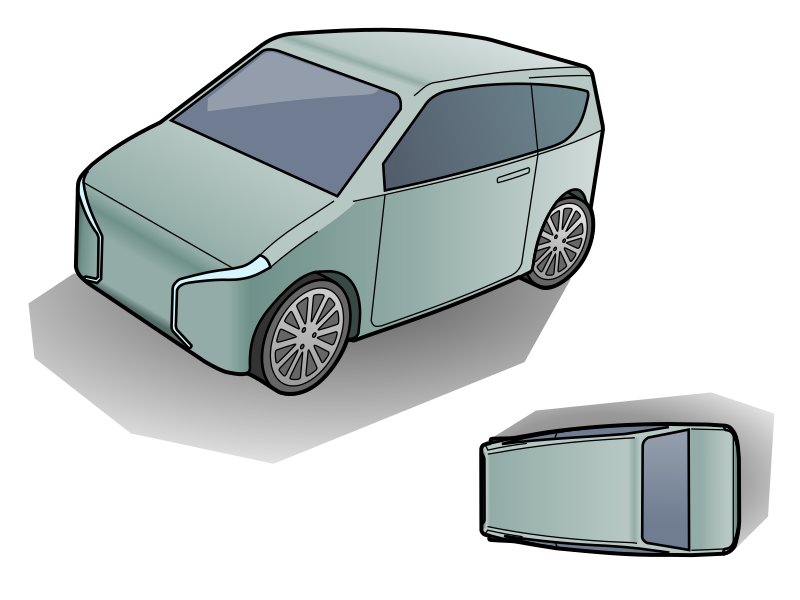

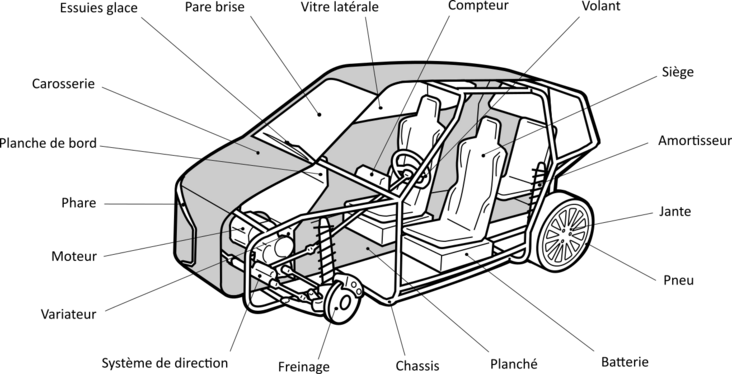

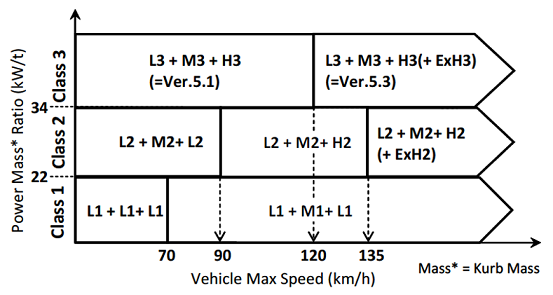

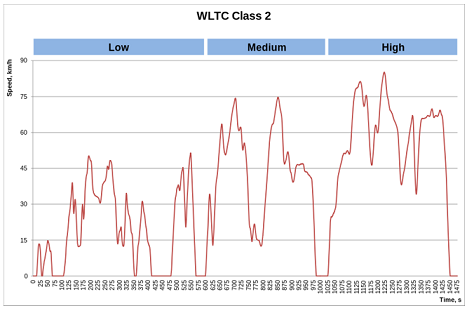

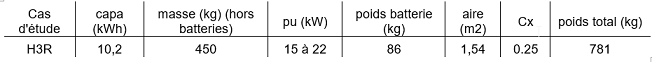

Le H3R est un véhicule purement électrique de type quadricycle lourd L7e qui peut transporter jusqu’à trois passagers pour effectuer des trajets urbains, périurbains et ruraux, sur des trajets type domicile-travail, loisir, et trajets de premier nécessité.

Grace à sa batterie de 10kWh et à son moteur de 10kW, le H3R fournira une autonomie jusqu'à 150km WLTP pour un poids de moins 450kg. Avec ces dimensions de longueur 2.9m, largeur 1.45m et hauteur de 1,35m et sa forme en goutte d’eau, le véhicule a été pensé pour réduire au maximum les forces aérodynamiques. Le coefficient de trainé est de 0,25. Pouvant atteindre les 80km/h, le H3R est polyvalent pour tout type de trajet du quotidien hors autoroute (même si légalement il peut rouler sur la voie de droite en autoroute).

Le véhicule pourra être utilisé par exemple pour faire les courses hebdomadaires d’un foyer de 3 à 4 personnes car il bénéficie d’un coffre qui pourra contenir l’intégralité d’un caddie de supermarché grâce au siège arrière rabattable en mode plancher. Ainsi le véhicule peut disposer d’un volume de coffre arrière de plus de 700L pour une charge utile de 100kg.

Pour profiter pleinement du véhicule lors de sortie loisir par exemple, des accessoires supplémentaires peuvent être proposés comme un porte vélo ou des barres de toit. Pour garantir les trajets un kit anti crevaison peut être proposé. Pour personnaliser le véhicule des kits déco couleur carrosserie et couleur habitable pourront également être proposés en option.

Nous pouvons même imaginer pour les amoureux des jeux de construction et des meubles de chez Ikea, un véhicule livré en kit à monter soit même. Il reste encore des aspects règlementaires à étudier, mais cela semble faisable.

Nous avons fait un état de l’art des véhicules intermédiaires (de type Light Electric Vehicles) plus précisément sur les véhicules de catégorie L5e et L7e (synthèse présentée dans l’annexe) et nous avons réalisé une enquête auprès d’une centaine de personnes pour connaitre leurs attentes pour un véhicule intermédiaire. Suite à cela nous avons essayé d’identifier les forces et faiblesse des véhicules existants au regard des besoins des utilisateurs d’un point de vue technique (et des spécifications) et commercial. C'est ainsi que nous nous sommes positionnés sur un véhicule de catégorie L7e pouvant transporter 3 passagers.

Choix technologiques

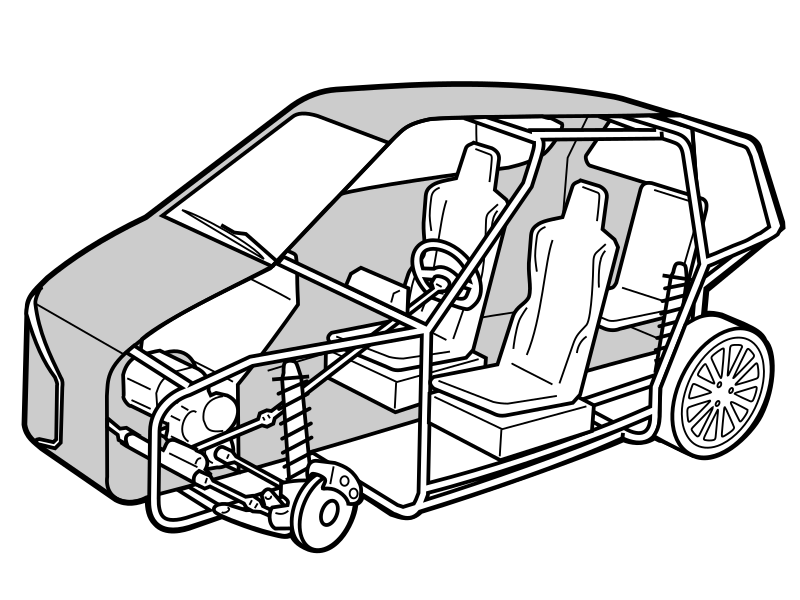

Le véhicule est construit autour d’un châssis tubulaire, les batteries sont disposées sous les sièges avants situés à proximité du centre de l’empâtement du véhicule. Le but est de renforcer la position du centre de gravité au plus bas et le plus au centre possible, ainsi le véhicule gagne en stabilité.

Moteur

Le choix d’utiliser un seul grand moteur au lieu de plusieurs petits dans les roues a été fait. Le moteur est positionné au centre, à l’avant du véhicule. Les raisons sont les suivantes :

- Rendement : pour une puissance totale de traction donnée, le rendement d’un seul grand moteur sera toujours meilleur que celui de plusieurs plus petits (voir graphique des classes de rendements en annexes).

- Simplicité : le passage des câbles peut être optimisé (longueur et nombre de câbles). Il est aussi plus simple d’avoir des roues classiques et non motorisées (poids à déplacer en cas de crevaison, coût de remplacement, facilité de up-grading et reconditionnement, maintenance etc.)

- Stabilité : il est possible de mieux centrer les masses (meilleure stabilité)

- Régénération : La position avant permet de faire plus de régénération au freinage car le couple y est toujours plus grand qu'à l'arrière.

- Sécurité : La traction procure plus de sécurité grâce à un meilleur comportement en cas de mauvais temps (par exemple la pluie ou la neige)

Batterie

Les technologies principalement commercialisées aujourd’hui sont la Nickel-Cobalt-Aluminium (NCA), la Nickel-Cobalt-Manganèse (NCM) et la Lithium-Fer-Phosphate (LFP ou LiFePo4). Il est choisi d’utiliser une technologie LiFePo4. Les raisons sont multiples : absence de nickel et nombre de métaux rares faible, nombre de cycles supérieur[1], profondeur de décharge, inflammabilité moindre ou absente lors du perçage et écrasement[2], coût moindre. Pour ces raisons Tesla a décidé en 2021 de basculer vers la technologie LFP[3]. Cependant elle possède une densité énergétique plus faible et une sensibilité aux faibles températures plus grande. Cependant des récents travaux sur la gestion thermique des batteries[4] montrent que des forts progrès sont facilement atteignables sur de dernier aspect.

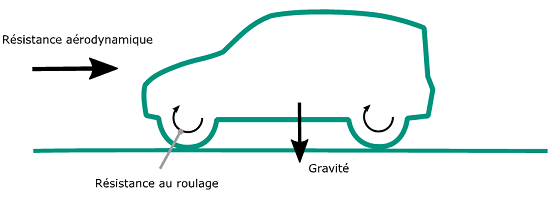

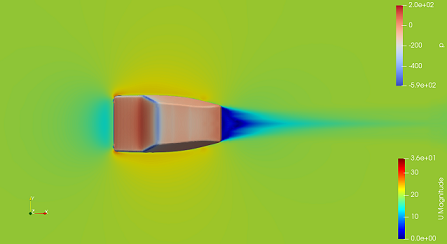

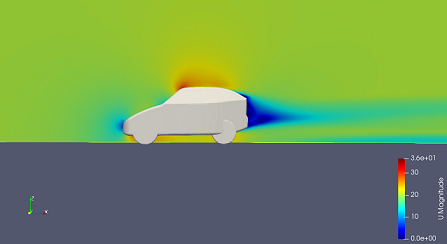

Aérodynamique

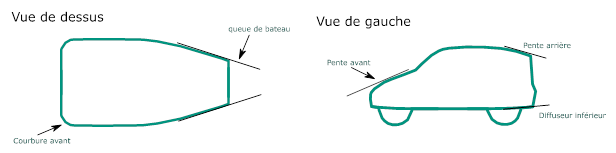

Le livre de Wolf-Heinrich Hucho [5] est un livre très complet sur l’aérodynamique des véhicules routiers. Nous avons utilisé quelques-uns des principes de réduction de la trainée qui y sont rapportés.

Les aspects importants retenus et appliqués au véhicule sont représentés ci-dessous :

L’arrière du véhicule H3R est rétréci par rapport à l’avant, on appelle cela une queue de bateau. Nous avons également mis en place un diffuseur inférieur et une pente arrière supérieure selon les recommandations du livre.

Pour l’avant, une pente relativement faible est choisie et dans l’idéal un arrondi devra être mis en place. Aussi, la courbure de jonction entre les faces avant et latérales doit être assez progressive. Une valeur minimale de rayon de courbure l’ordre de 60mm semble être nécessaire pour notre cas où la largeur du véhicule est de l’ordre de 1,45m. Le graphique utilisé pour calculer cette valeur est donnée en annexes.

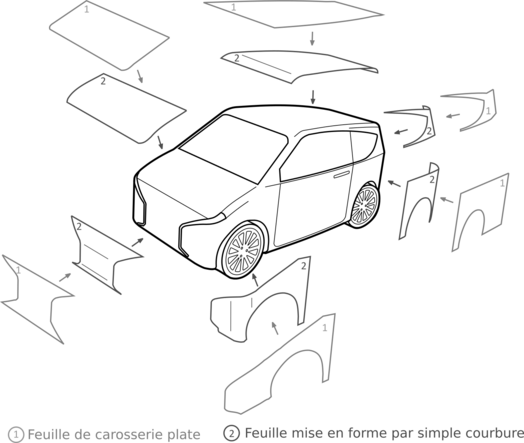

Carrosserie

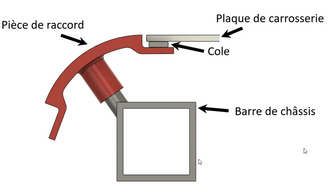

Le véhicule a été pensé pour être fabriqué sans investissement lourd, mais également pour être réparé à l’infini car il ne dépend pas de moules spéciaux. Le châssis est de type tubulaire mécano-soudé en acier. La carrosserie est fabriquée à partir de feuilles découpées au laser, au jet d’eau ou à la fraiseuse puis mis en forme par simple courbure sur le châssis directement ou sur des pièces intermédiaires. L’image ci-dessous montre le principe de mise en forme de la carrosserie.

Une possibilité d’assemblage entre les feuilles de carrosserie et le châssis serait d’utiliser des pièces extrudées, faites par moulage à injection ou encore imprimées en 3D en ABS, PE ou autre thermoplastique. Sur ces pièces seraient collées les feuilles.

Les essieux avant et arrière seront assemblés de manière conventionnelle avec des fixations au châssis par vis pour les assemblages rigides et par silent-bloc pour les assemblages mobiles.

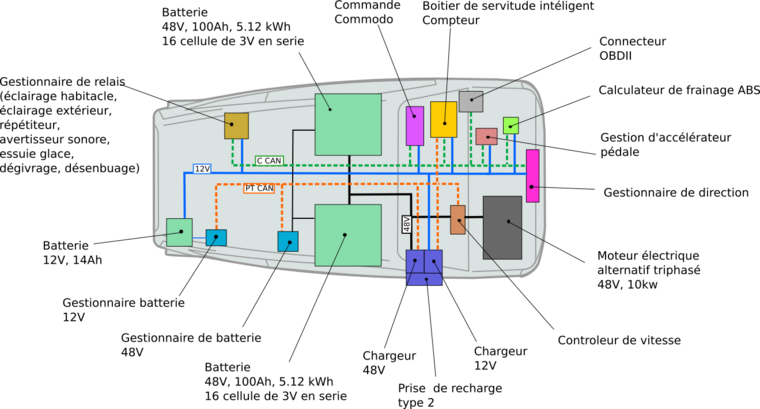

Les Hardwares

Pour des raisons de gain de poids et de simplicité de montage, les hardwares communiqueront par bus CAN avec le calculateur BSI (boitier de servitude intelligent). Les calculateurs des périphériques CAN qui ne seront pas adaptés à notre besoin en standard dans le commerce seront développables grâce à des cartes de type Arduino avec un code source mise à disposition en open source pour permettre une évolution facilitée des fonctionnalités. Par exemple, les batteries EG4 fonctionnent en protocole RS485 et il existe de modules Arduino pour faire la conversion vers du CAN.

Pour les organes de sécurité tel que l’ABS nous utiliserons impérativement des calculateurs certifiés du commerce . Ci-dessous un graphique descriptif de notre réseau de communication entre hardwares.

Choix des pièces et matériaux

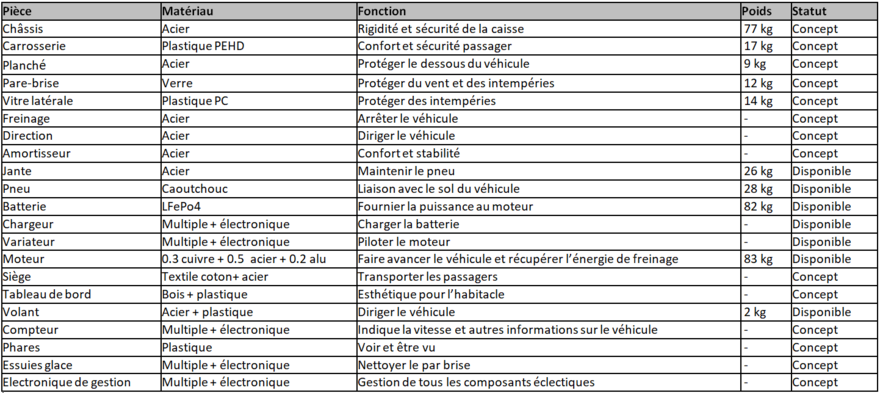

Pour fabriquer notre prototype nous avons besoin d’un certain nombre d’éléments qui sont listés dans le tableau de nomenclature. Le niveau de détail de notre nomenclature se limite au conditionnement de la fourniture, par exemple l’élément "moteur" est constituer d’un moteur électrique, d’un train d’engrenage réducteur et un différentiel mais nous considérons que c’est un seul élément car il est fourni assemblé.

Le tableau de nomenclature

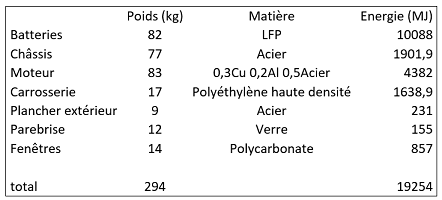

Le châssis sera fait en acier pour des questions de facilité de soudage, de réparabilité et de cout. Une étude du gain en consommation d’énergie fait avec un châssis en alliage d’aluminium pourrait être fait dans la suite.

Concernant la carrosserie, comparant simplement les poids de feuilles d’acier 2mm à celui de feuilles de polyéthylène haute densité (hdPE) de 4mm, on conclue aisément qu’utiliser un polymère thermoplastique a des avantages clairs sur la consommation d’énergie et les émissions de CO2 (facteur 3 en faveur du hdPE du fait de sa plus faible masse). Et il est par ailleurs recyclable. Nous avons tout de même un doute quant à sa durée de vie et l’éventuel besoin d’ajouter des rainures de renfort ou autres pour la tenue mécanique. Il s'agit là d’éléments à préciser par la suite.

Les fournisseurs

La chaine de transmission est pour notre véhicule un élément clé car elle est constituée d’éléments critiques d’un point de vue mécanique et économique. Nous avons identifié le fournisseur français EFA Controls, spécialisé dans les chaines de traction éclectiques, qui est capable de fournir le moteur, le variateur, le chargeur, et la pédale d’accélération ainsi que le calculateur et d'autres éléments nécessaires.

Sans doute l’élément le plus critique de cette chaine de transmission est la batterie. Après avoir consulté plusieurs fournisseurs nous nous sommes tournés, pour les batteries du prototype, vers le fabricant de cellules de stockage d’énergie solaire EG4 Electronics qui propose des prix de l’ordre de 0.29$/Wh. Pour une capacité de 10.4kWh cela fait dans les 3k$. La comparaison aux autres fournisseurs est donnée en annexes. Aussi une solution d'assemblage de cellules unitaires est envisagé à long terme (des cellules à acheter auprès de Ninthcit par exemple).

Le châssis mécano soudé, le planché et la carrosserie peuvent être réalisé par une longue liste d’ateliers de mécanique, cependant nous avons identifié le fabricant français ISSINOX qui ont a des moyens de production en découpe laser, soudage et usinage.

Les autres composant clé pour lesquels nous n’avons pas encore identifié de fournisseur sont les composants des trains roulants (porte fusée, étrier et disque de frein, crémaillère de direction, amortisseur, etc.) car ces derniers sont à sélectionner ou à concevoir sur mesure selon des critères mécaniques nécessitant un dimensionnement suffisamment complet et qui à ce stade du développement de notre véhicule n’a pas encore été réalisé.

Références

- ↑ Degradation of Commercial Lithium-Ion Cells as a Function of Chemistry and Cycling Conditions. https://iopscience.iop.org/article/10.1149/1945-7111/abae37

- ↑ Battery safety: NMC vs LiFePO4 nail penetration test. https://www.youtube.com/watch?v=Bg_480HUheo

- ↑ Tesla will change the type of battery cells it uses in all its standard-range cars. https://www.cnbc.com/2021/10/20/tesla-switching-to-lfp-batteries-in-all-standard-range-cars.html

- ↑ Thermally modulated lithium iron phosphate batteries for mass-market electric vehicles. https://www.researchgate.net/publication/348584577_Thermally_modulated_lithium_iron_phosphate_batteries_for_mass-market_electric_vehicles

- ↑ W.-H. Hucho, Aerodynamics of Road Vehicles. From Fluid Mechanics to Vehicle Engineering, Butterworth-Heinemann Ltd, 1987.

Fichier Véhicule (AAP Ideation) : Annexes pour le dossier vehicule.pdf Fichier Véhicule (AAP Proto) : Fichier associé au guide de montage : Lien vers un espace de stockage des fichiers 3D : Partenaire impliqué (industriel, fablab, labo...) :

Français

Français English

English Italiano

Italiano